这位“大国工匠”打破国外垄断 为中国赢得超大锻件制造领域话语权

中国一重集团有限公司首席技能大师刘伯鸣。记者 周晓雪 摄

华龙网黑龙江1月6日22时30分讯(特派记者 周晓雪)“我站在人群队伍中的第一排,第一个和总书记握手,心里别提多美了!”在中国一重集团有限公司的车间,全国技术能手、首席技能大师刘伯鸣开心地回忆道。今(6)日,“重走振兴路 相约在龙江”全国网络媒体行活动走进中国一重,见到了这位“大国工匠”。刘伯鸣带领他的创新团队攻克了诸多超大、超难锻件及核电高端产品锻造工艺难关,填补了多项国内行业空白,打破了国外垄断,为我国在超大锻件制造领域赢得了国际话语权。

车间里内的标语。记者 周晓雪 摄

首开技术先河 填补中国制造空白

核电大型锻件是世界公认的综合性能要求最高、热加工技术难度最大的产品之一。与普通锻件相比,对钢锭的纯净性、均匀性和锻造的致密性要求更高,同时具有大型化和形状复杂的特点。锥形筒体锻件就是核电蒸发器中重要的部件之一,由于其形状复杂、性能要求高,所以无论在锻造成型还是后续热处理难度都非常大。

在锻造过程中既要保证两侧大小圆的同心度、又要保证两侧圆的同步变形,是锥形筒体成型过程中最主要的技术难点。刘伯鸣和他的锻造团队在完全没有任何经验可以借鉴的情况下,对锻造工艺和操作过程进行深入透彻的分析研究。一段时间里,刘伯鸣冥思苦想,整个人犹如进入了“铸心磨志”的状态,无时不刻都在思考工艺参数、琢磨变形过程。

为了使活件变形过程更具有说服力,刘伯鸣下班后在家里用面团来回模拟锥形筒体的变形过程,以此启发一些操作思路和关键点,上班期间只要碰到技术人员就反复的讨论某些参数和可能变形过程。有时候为了能迫切的找到一个关键点,他经常深夜两三点钟给车间技术人员打电话,讨论锥形筒体的模拟变形过程。

功夫不负有心人,经过刘伯鸣和技术人员一番周密细致的前期准备,攻克了锥形筒体在专用芯棒拔长、专用马杠扩孔叠片增减时机等锻造过程的关键控制点。在锥形筒体锻造过程中,通过采用刘伯鸣提出的关键点控制方法,锥形筒体最终一次锻造成功。随后,刘伯鸣率领工友们一鼓作气,一连锻造完成了6件锥形筒体,全部一次检验合格。锥形筒体不仅填补了国内锻造技术空白,而且彻底打破了核电关键锻件全部依赖进口的局面。

打破国外垄断 赢得国际话语权

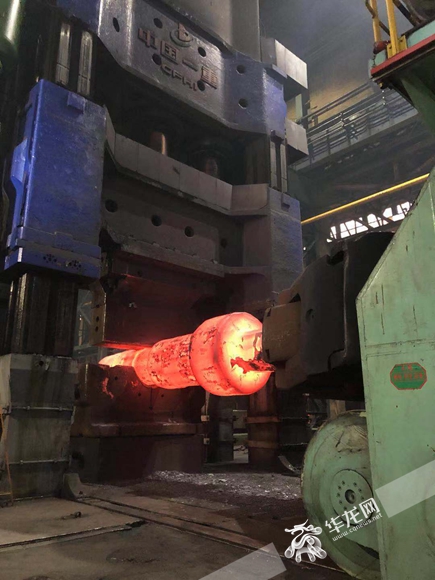

超大锻件的成功锻造不仅体现一个企业的技术实力,同时也体现一个国家的重型装备制造实力。

常规岛低压转子的钢锭重达619吨,锻件重393吨。由于钢锭尺寸超大超重,占据了水压机横梁间的大部分空间,操作可控性很低,且周围温度极高,无法进行热态尺寸测量,这些不利因素给控制锻件长度带来了相当大的困难。面对诸多困难,刘伯鸣勇于担当重任,在活件每一火次锻造前,他合理安排设备的使用顺序,创新锻造方法,在保证工艺要求的前提下利用其它附具完成工艺要求。

困难面前永远难不倒有心的锻造人。在常规岛转子生产的每一火次,刘伯鸣经常留意使用过的每一个附具,附具的每次测量、安装与摆放,他都亲自把关,处理好每个细节,力求精益求精。在锻件成品的最后工序中,为了满足锻件的各部尺寸,刘伯鸣注意控制变形温度,把握好锤头压下速度,利用附具的尺寸作为参照,通过锻件与附具二者间比对,完成各部尺寸测量,经过最终的冷态校检,619吨常规岛低压转子顺利锻造成功。

619吨常规岛低压转子、7.6米超大过渡段、9米超大筒节……多项超大锻件的成功锻造,打破了国外大锻件的垄断,替代了国外进口,为中国在超大锻件制造领域赢得了国际话语权。

车间内正在锻造的超大锻件。记者 周晓雪 摄

技术精益求精 攻克“华龙一号”主打品牌

“华龙一号”作为中国核电走出去的主打品牌,是我国唯一具有完整自主知识产权的三代核电技术产品。在“华龙一号”首批项目中,中国一重承制了所有3个项目6个机组的主要设备。其中核反应堆压力容器、蒸发器、主泵泵壳、主管道等高难度锻件的锻造重任落在了刘伯鸣的肩上。

作为我国首台“华龙一号”堆型示范项目,华龙一号主泵泵壳为特厚异形大锻件,外观形状复杂、热处理难度大、性能要求高,不仅要满足普通锻件均匀性、纯净性和致密性的要求,还要满足整体性和仿形性的特殊要求,仿形锻造后的核电锻件要具备纤维流线连续、变形均匀、均质性好、使用寿命长、材料利用率高等优点,是锻造行业的高端技术。

锤下一分钟,锤前十月功。为了完成主泵泵壳锻造任务,刘伯鸣将压力化为动力,从计算机数值模拟、工艺方案制定、模具的设计与制造……他都亲自参与和设计。最终,攻克了各种操作难关,圆满完成了首件“华龙一号”主泵泵壳锻件制造,又一次成功书写了我国核电大型关键锻件自主制造的辉煌一页。

车间内,摆放着众多超大锻件。记者 周晓雪 摄

激发创新活力 劳模创新工作室成立

2014年,以刘伯鸣名字命名的劳模创新工作室成立了,工作室以“创新改善无止境”为理念,围绕《加氢筒节减余量》《提高支承辊钢锭利用率》《提高长筒类锻件表面质量》《创新生产方式加快生产节奏》《转变方法提高长筒类锻件质量》等多项课题开展研究。

其中,《加氢筒节减余量》课题研究成果共节约生产成本2457万元,在《提高长筒类锻件表面质量》课题研究中,通过精细化操作和采用改进附具等一系列措施,使长筒类锻件合格品率由2015年86.7%提高至93.9%,优级品率由13.2%提高至18.9%。

2017年以来,刘伯鸣又针对生产瓶颈,先后设立了《缩短制造流程,加快筒节产出》和《固化封头操作,确保产出时间节点》等课题,在降低制造成本、压缩生产周期、提高产品质量方面取得了显著成效,创造了可观的经济效益。

刘伯鸣劳模创新工作室成立以来,创新锻造方法30多种,开发锻造技术30余项,填补一项又一项国内锻造空白,也为企业创造了可观的经济效益。在今后的工作中,刘伯鸣和他的团队决心依靠自己的力量,撸起袖子加油干,锻造出一件又一件世界级产品,为中国一重,为我国装备制造业的发展贡献力量。

无障碍

无障碍

亲爱的用户,“重庆”客户端现已正式改版升级为“新重庆”客户端。为不影响后续使用,请扫描上方二维码,及时下载新版本。更优质的内容,更便捷的体验,我们在“新重庆”等你!

亲爱的用户,“重庆”客户端现已正式改版升级为“新重庆”客户端。为不影响后续使用,请扫描上方二维码,及时下载新版本。更优质的内容,更便捷的体验,我们在“新重庆”等你!